Доставка по всей России

8 (800) 350-42-20

+7 (343) 22-74-94-4

+7 (992) 00-99-88-4

e-mail: info@line-aqua.ru

Заказать звонок

гидроабразивной резки

Общий обзор

Общий обзор

В режущей головке есть несколько факторов для успешной гидроабразивной резки, которые определяют точность и качество струи и влияют на качество детали, которую вы можете изготовить. Существуют и другие факторы, которые влияют на точность и аккуратность резки (конструкция машины, органы управления, программное обеспечение и насос высокого давления), которые будут обсуждаться в других главах. В этой главе основное внимание будет уделено режущей головке и качеству струи при взаимодействии с обрабатываемой деталью.

Факторы, влияющие на точность и качество

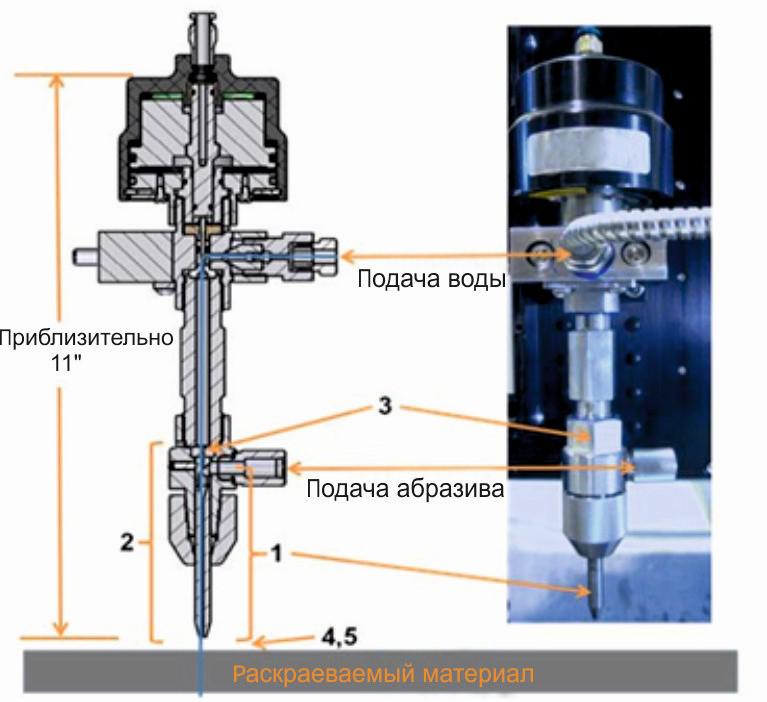

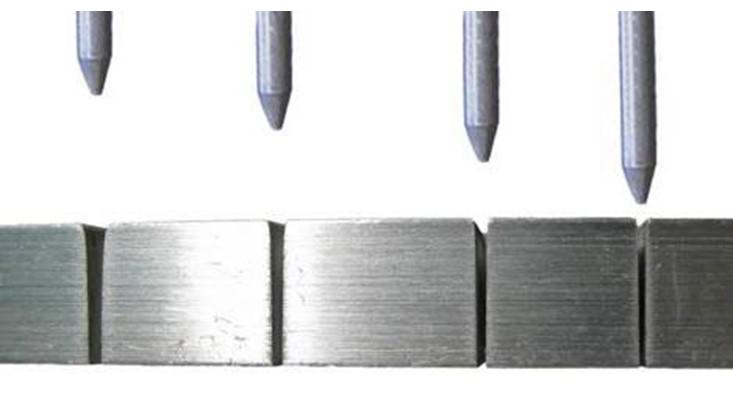

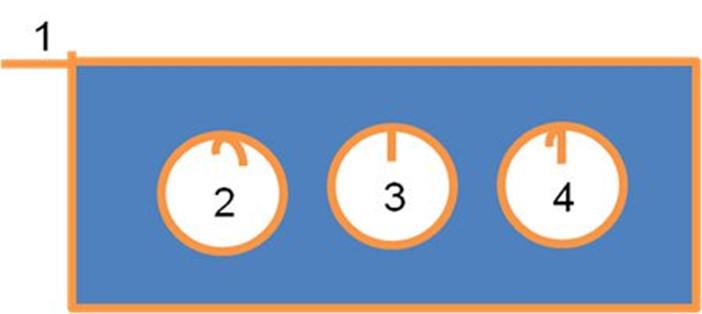

Изображение 1 – Режущие головки для резки с абразивом и только водой

1 — Длина абразивной смесительной трубки

Большая длина абразивной смесительной трубки создает более когерентную водяную струю. Оптимальная длина смесительной трубки составляет 3 «- 4» (75 мм — 100 мм).

2 — Выравнивание компонентов

Водяное сопло (дюза), смесительная камера и абразивная трубка (смесительная трубка) должны быть точно обработаны и идеально совмещены, чтобы избежать повреждения расходных материалов струей воды.

3 — Точное отверстие

Внутренняя часть абразивного сопла должна быть подвергнута точной механической обработке, чтобы обеспечить идеальное выравнивание с водяным потоком.

4 — Диаметр водяной струи

Водяная струя малого диаметра, создаваемая водяным соплом диаметром 0,010 дюйма (0,25 мм), создает высококачественный водяной поток, при этом скорость резки ниже, чем при использовании дюзы с диаметром 0,014 дюйма (0,36 мм) или более, поскольку используется меньше воды и абразива.

5 — Низкое, контролируемое отклонение от работы

Поддержание малого расстояния между соплом и обрабатываемой деталью в диапазоне от 1,0-1,5 мм (0,040 «до 0,060") имеет решающее значение для изготовления точных деталей, а также получения максимальной эффективности от гидроабразивной резки. Резка ближе к материалу ограничивается количеством атмосферы, через которую должна пройти струя, прежде чем достигнет заготовки. Это ограничивает расширение водяного потока, поскольку при расширении струи её эффективная мощность уменьшается. Скорость резки необходимо будет уменьшить, чтобы скомпенсировать это. Если расстояние между соплом и обрабатываемой деталью увеличивается на 6,35мм (¼ «), скорость резки должна быть уменьшена примерно на 20% для достижения аналогичных результатов с точки зрения допусков и качества кромки. Резка под водой с помощью ЧПУ-регулятора высоты позволит полностью контролировать водяной поток.

Создание гидроабразивной струи

Ниже приводится описание того, как создается гидроабразивная струя в режущей головке.

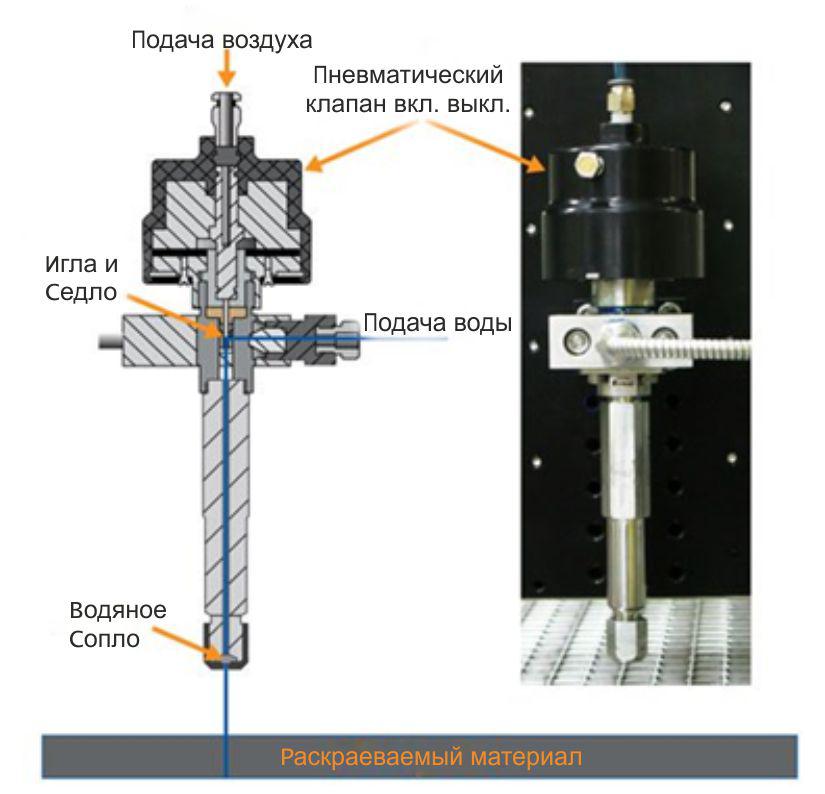

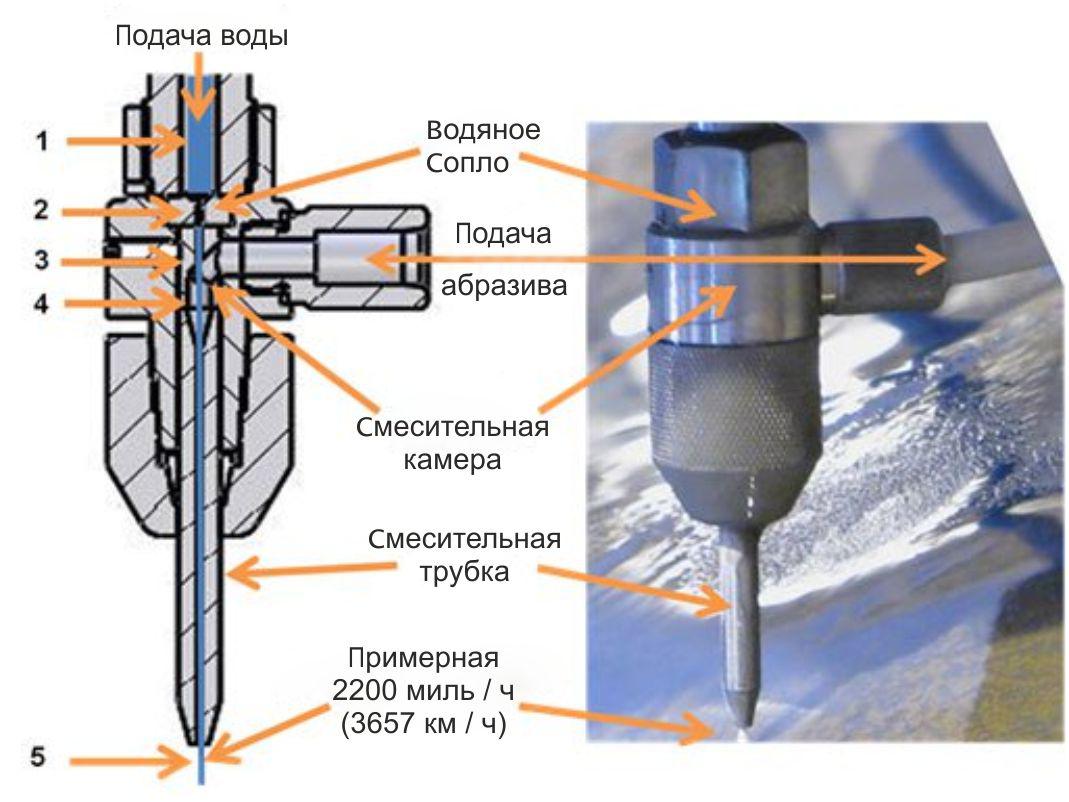

Изображение 2 — Крупный план гидроабразивной режущей головки

1 – Водяное давление

Вода под давлением 50 000 PSI или выше поступает в режущую головку с относительно маленькой скоростью, порядка нескольких метров в секунду.

2 — Преобразование потока

Вода проходит через водяное сопло, имеющее отверстие малого диаметра, в диапазоне от 0,004» (0,1мм) до 0,045» (1,14мм) в зависимости от области применения. Дюзы сделаны из чрезвычайно твердого материала, такого как алмаз, тетракор, сапфир или рубин. На этом этапе водяной поток преобразуется из потока высокого давления в поток с высокой скоростью. В этот момент вода движется со скоростью более 3657 километров в час (2200 миль в час).

3 — Эффект Вентури

Высокая скорость струи создает эффект Вентури, или вакуум, в смесительной камере, расположенной непосредственно под водяным соплом. Абразив, как правило, гранат, дозируется из мини-бункера через пластиковую трубку вниз к режущей головке и всасывается в водяную струю в смесительной камере. Скорость резки будет увеличиваться с увеличением количества абразива, пока не будет достигнута точка насыщения, после которой скорость начнет уменьшаться. Если количество абразива слишком велико, смесительная трубка в конечном итоге забьётся.

Одним из впечатляющих достижений в области гидроабразивной резки за последние несколько лет является появление систем дозирования абразивного материала с ЧПУ. Эти системы точно контролируют количество абразива, которое может попасть на режущую головку. В процессе «прошивки» снижается давление воды и количество подаваемого абразива, а режущая головка совершает небольшие круговые движения по осям X и Y. Эта процедура «прокалывания» позволяет совершать сложные операции, такие как «прошивка» стекла и камня, с относительной легкостью.

4 – Взаимодействие водяной струи и абразивной смеси

Абразив полностью смешивается со струёй воды и ускоряется приблизительно до скорости водяного потока. Этот шаг крадет немного энергии из водяного потока – немного замедляя его.

5 — Ускоренная Эрозия

Гидроабразивный поток выходит из смесительной трубки с предельной скоростью и мощностью. Абразив эродирует обрабатываемый материал. Этот процесс называется «гидроабразивная резка», поскольку именно абразив действительно выполняет резку. Роль воды — просто придавать скорость и мощность абразиву. При чистой водоструйной резке, используемой для мягких материалов, таких как пенопласт и пищевые продукты, силы только струи воды достаточна для резки материала, и абразив не требуется.

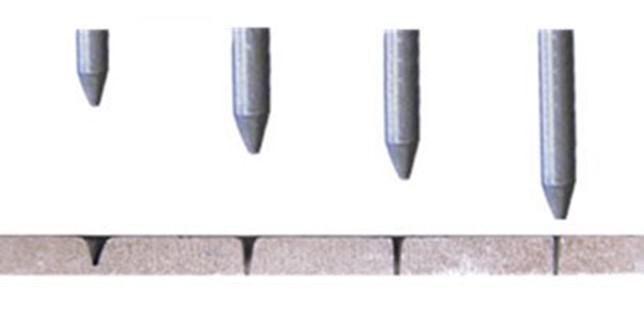

Влияние скорости на угол пропила

Угол пропила, или скос, представляет собой разницу размеров между верхней и нижней частью поперечного сечения разреза. Слишком быстрая резка приведет к большей ширине пропила в верхней части поперечного сечения пропила и более узкой ширине пропила в нижней части зоны. На Изображении3 слева направо разрезы выполнялись со скоростью 660мм/мин, 355мм/мин и 246мм/мин (26 дюймов в минуту, 14 дюймов в минуту и 9,7 дюйма в минуту). Все остальные параметры оставались постоянными (давление 4134 бар (60 kPSI), растояние до поверхности 1,5мм (0,060"), расход абразива 600г/мин (1,3 фунта/мин). В верхней части разреза ширина пропила была примерно одинаковой, около 1,12 мм (0,044"). Разница между верхом и низом, идущим слева направо, составляла 0,43 мм (0,017"), 0,33мм (0,013") и 0,28мм (0,011"). Это показывает уменьшение кривизны при уменьшении скорости.

Изображение 3 — 20 мм (3/4") алюминий с 3 различными скоростями резки

На рисунке ниже приведён один дополнительный рез, который был сделан очень медленно (25,4 мм/мин или 1 дюйм/мин), чтобы продемонстрировать, что при достаточном снижении скорости ширина пропила в нижней части детали будет больше, чем в верхней части. В этом примере ширина пропила в нижней части была на 0,36мм (0,014") больше, чем в верхней части.

Изображение 4 — 20 мм (3/4") алюминий с резом на очень низкой скорости

Скорость перемещения и качество кромки

Увеличение скорости перемещения режущей головки приводит к ухудшению качества кромки от гидроабразивной струи. Эта концепция показана на изображении 5 ниже. Грубое качество кромки является результатом большей скорости перемещения по сравнению с эрозионным действием абразива на более низких скоростях. Современные контроллеры позволяют оператору регулировать качество резки в зависимости от требований к деталям. Высокоточные отверстия можно вырезать медленнее для более ровного и чистого реза. Быстрые скорости резки с более грубым качеством кромки могут использоваться на менее критичных участках.

Q1  Разделительный рез

Разделительный рез

Q2  Прямой рез

Прямой рез

Q3  Чистый рез ±0,25мм (0.010")

Чистый рез ±0,25мм (0.010")

Q4  Хорошая кромка

Хорошая кромка

Q5  Отличная кромка ±0,12мм (0.005")

Отличная кромка ±0,12мм (0.005")

Влияние расстояния до сопла

Для достижения наилучшего качества резки необходимо соблюдать оптимальное расстояние между соплом и обрабатываемой деталью. Как правило, для гидроабразивной резки оптимальной является высота от 1,5 до 3,0 мм (0,0625 «– 0,125"). При увеличении расстояния свыше 3,0мм (0,125») будет образовываться закругление по верхнему краю среза. Это происходит из-за того, что струя воды теряет когерентность при прохождении через воздух. Увеличение расстояния до поверхности также приведет к увеличению угла пропила. Если расстояние между соплом и обрабатываемой деталью увеличиваются на 6,35мм (¼«), скорость резки должна быть уменьшена примерно на 20%, чтобы достичь аналогичных результатов с точки зрения допуска и качества кромки. Автоматический контроль высоты является наиболее надежным и точным способом поддержания правильного расстояния. На изображении 7 показано, что, если расстояние увеличивается слишком сильно, у струи не будет достаточно мощности, чтобы полностью проникнуть в материал, который она могла бы легко резать на гораздо меньших высотах.

Рисунок 5 – 20мм (3/4») алюминий с разрезами на разной высоте сопла на одинаковой скорости

Рисунок 6 — Увеличение высоты сопла до точки проникновения струи

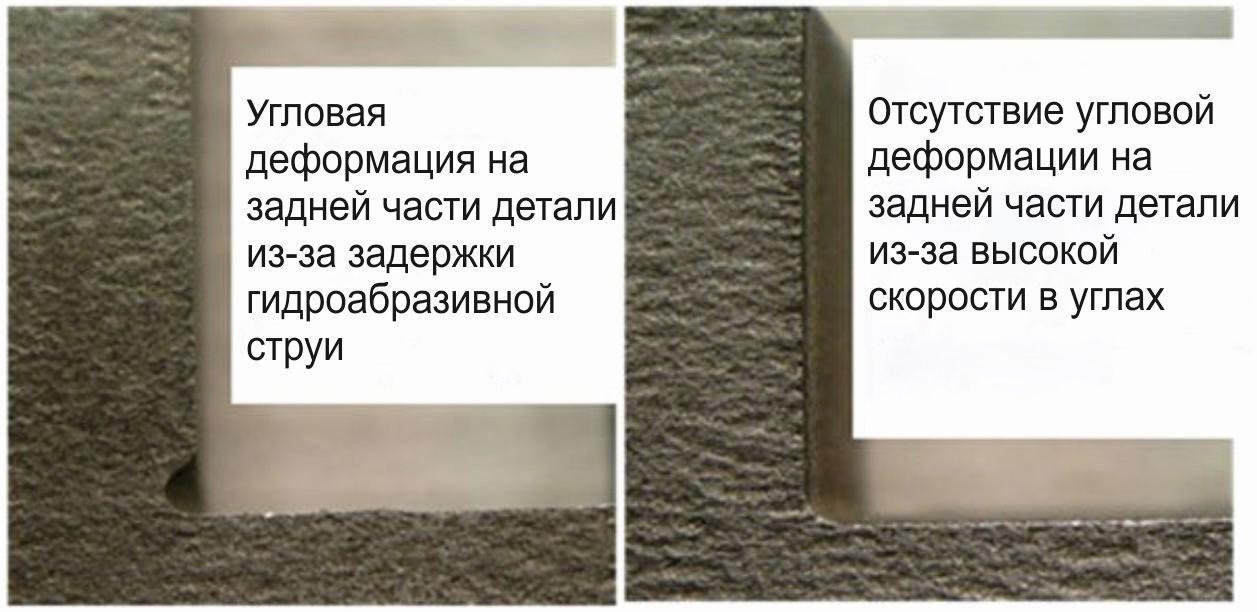

Влияние скорости на внутренние углы

Поскольку гидроабразивная резка является нежестким режущим инструментом, внутренние углы на деталях могут иметь определенную степень надреза на нижней части или на стороне выхода детали. Это может быть уменьшено путем замедления в углу и медленного ускорения, позволяя нижней части струи догнать верхнюю часть за углом. У органа управления должна быть возможность делать это автоматически.

Рисунок 7 — Слишком высокая скорость поворота

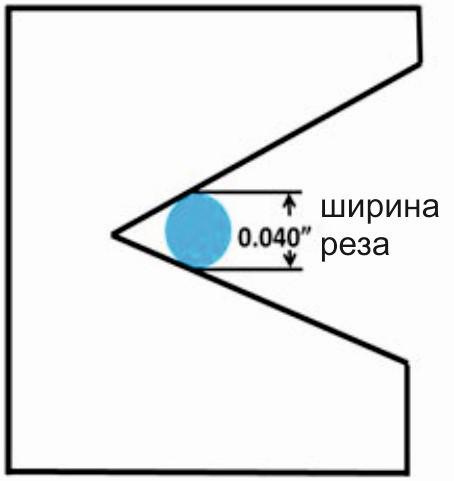

Узкие радиусы

Поскольку гидроабразивный поток представляет собой круглый инструмент диаметром от 0,76 мм до 1,02 мм (0,030"до 0,040"), создание любого абсолютно точного внутреннего угла невозможно. Программное обеспечение обычно считывает геометрию и дает пользователю возможность автоматически размещать очень маленький радиус в этих углах. Это позволит избежать повреждения детали и сократить время обработки, поскольку радиусы резать быстрее, чем квадратные углы. Для очень острых углов фактическая часть, которая будет вырезана, может значительно отличаться от исходного чертежа и должна быть рассмотрена на предмет формы, подгонки и функционирования до обработки.

Типы врезки и выхода

«Прокалывание» в области остатка материала и «подведение» к фактической геометрии резки является стандартной процедурой работы в большинстве случаев гидроабразивной обработки. Это позволяет избежать образования значительных дефектов от начального «прокалывания» на поверхности детали. В конце разреза может потребоваться вывод, чтобы удалить любой «кончик» из области ввода.

Можно проводить эксперименты с различными типами вводов и выводов для разных материалов и толщин. На рисунке 9 показаны несколько примеров вводов и выводов.

Рисунок 8 — Различные типы ввода / вывода

- • Номер 1 (прямой ввод с очень коротким прямым выходом) используется для любого острого угла.

- • Номер 2 (ввод дуги с коротким выводом дуги) подходит для более тонких и мягких материалов.

- • Номер 3 (прямой ввод без вывода) дает хорошие результаты для более толстого и твердого материала.

- • Номер 4 — пример линейного ввода с коротким дуговым выводом.

Программное обеспечение должно иметь гибкость, позволяющую комбинировать различные типы вводов и выводов, если пользователь желает экспериментировать.

Сокращение выходных дефектов

В конце реза небольшой кусок обрабатываемого материала может остаться в нижней части реза в области ввода / вывода. Из-за эффекта запаздывания, обсуждавшегося ранее, когда струя достигает конца среза, верхняя часть струи найдет путь наименьшего сопротивления и эффективно «перепрыгнет» через небольшой кусочек материала, оставляющий острие. С помощью более сложных средств управления и программного обеспечения, доступных сегодня, это можно уменьшить, замедляя в конце реза, чтобы нижняя часть струи могла догнать верх, прежде чем достигнет конца реза. На рисунке 10 ниже показаны примеры большого кончика из-за слишком большой скорости в конце реза и пример минимального остатка с соответствующим замедлением в конце реза.

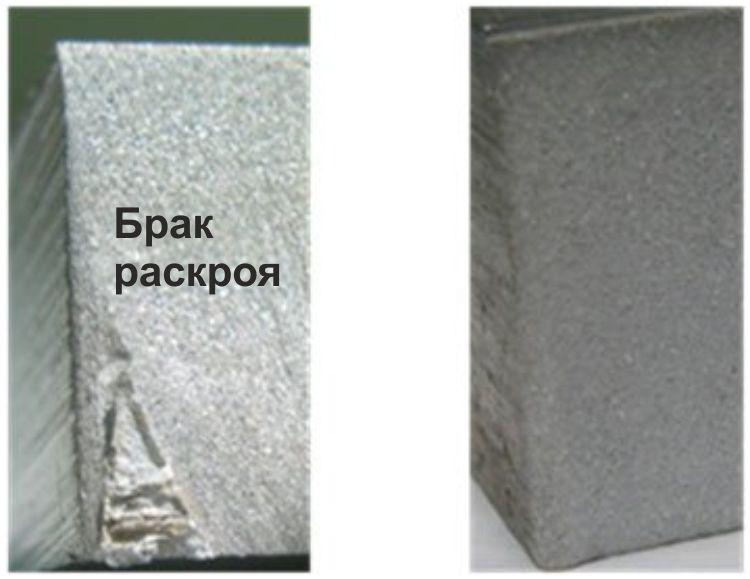

Рисунок 9 – На испорченной заготовке слева чрезмерный остаток. Качественная заготовка справа с минимальным выступом

Влияние на точность струи воды

Смесительные трубки изготовлены из чрезвычайно твердых материалов, таких как спеченный борид или, как правило, композитный карбид вольфрама. Однако сопла подвержены износу, и их стоимость должна учитываться при определении стоимости работ. Отверстие смесительной трубки обычно увеличивается в диаметре примерно на 0,025мм (0,001”) в час из-за эрозии абразивным материалом, проходящим через сопло. Если этот износ происходит равномерно, то можно достичь до 120 часов резки с одним сопло. Наибольшим фактором, влияющим на износ сопла, является материал, из которого они изготовлены.

Рисунок 10 — Новая и использованная смесительная трубки. Обратите внимание, что отверстие справа не в центре.

Если износ сопла не является симметричным, соответственно и гидроабразивный поток также не будет круглым. Это приведет к более широким допускам при резке в определенном направлении.

Требования к допускам задания определяют фактическое количество часов для сопла, которое может использовать оператор. Разумеется, сопло можно отложить в сторону и использовать позже для более низких допусков.